ကျစ်လျစ်သောလှည့်ခြင်းအသွင်ပြောင်း

ကျစ်လစ်သိပ်သည်းစွာ လှည့်ခြင်းသဘောတရား

ကျစ်လျစ်သော ချည်ငင်ခြင်း၏ ရည်ရွယ်ချက်မှာ အမျှင်များကို လုံးဝအပြိုင်နှင့် နီးကပ်သော အနေအထားတွင် စီစဉ်ရန်ဖြစ်ပြီး လှည့်ခြင်းတြိဂံကို ဖယ်ရှားရန် ဖြစ်သည်။ ထို့ကြောင့် မလိမ်မီ အမျှင်များ၏ အနီးကပ်နှင့် အပြိုင်ဖွဲ့စည်းမှုသည် ချည်ဖွဲ့စည်းပုံ၊ စက်ပိုင်းဆိုင်ရာနှင့် ရုပ်ပိုင်းဆိုင်ရာ ဂုဏ်သတ္တိများနှင့် ချည်သားခိုင်ခံ့မှုကို တိုးတက်စေနိုင်သည်။ အတိုချုပ်ပြောရလျှင် ကျစ်လစ်သိပ်သည်းစွာ လှည့်ခြင်းဆိုသည်မှာ အရှေ့ဘက်အပေါ်မှ ကြိတ်စက်အထွက်ပွိုင့်မှ ချည်မျှင်များကို ကျစ်ကျစ်လျစ်လျစ်ဖြစ်စေသည်။

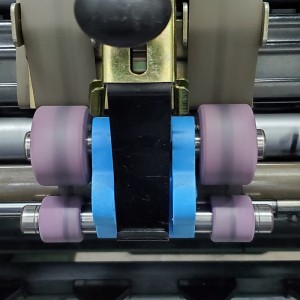

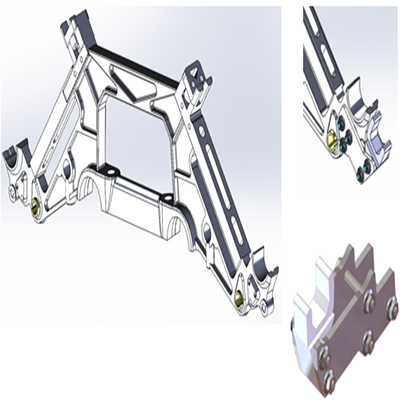

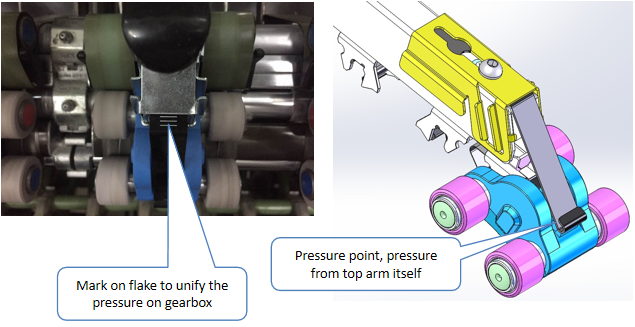

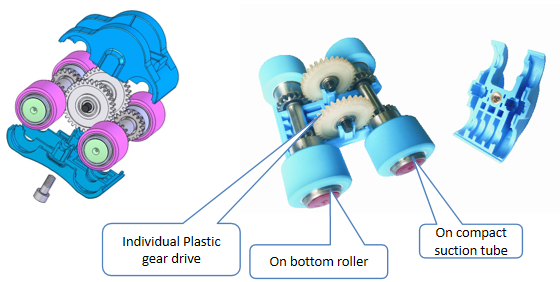

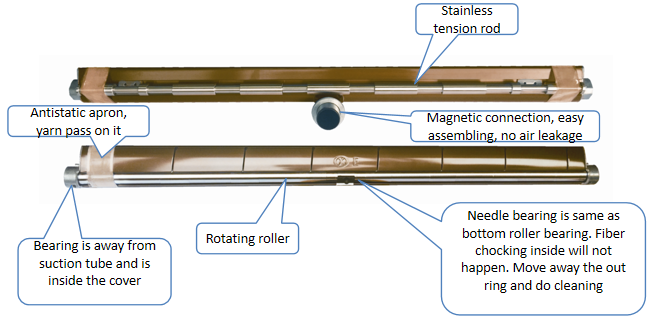

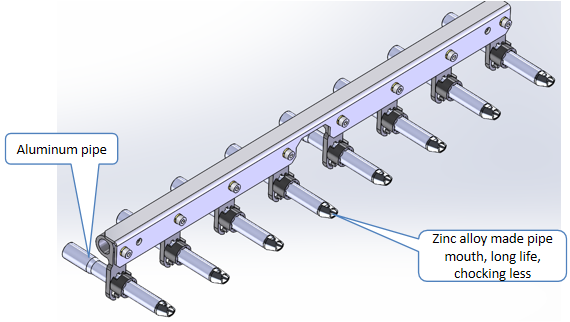

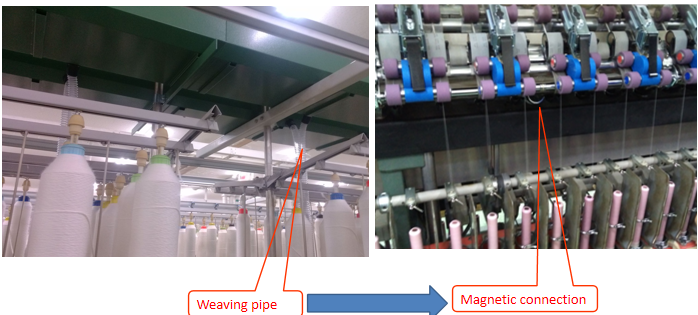

ကျွန်ုပ်တို့၏ကျစ်လစ်သိပ်သည်းသောကိရိယာသည် ချည်မျှင်အမှတ်အသား (ရှေ့ထိပ်ဒလိမ့်တုံး) မှ အနုတ်လက္ခဏာဖိအားပြွန်၊ ကွက်ကာပတ်စပို့နှင့် ဂီယာဘောက်စ်ကဲ့သို့သော ကိရိယာကို စိုက်ထူခြင်းဖြင့် ချည်မျှင်ထိပ်စွန်းအထိ ချည်မျှင်များကို အနီးကပ်စီစဉ်ပေးသည်။

ကျစ်လစ်သိပ်သည်းစွာ လှည့်ခြင်းသဘောတရား

* ဆံပင်ကျွတ်ခြင်း- Uster H တန်ဖိုး 30% အထိ Zweigle S3 မှ 80% အထိ

* အလွန်တိုးတက်သောခွန်အား- 10-20% ပိုမြင့်သည်။

* ချည်မျှင်မညီညာမှုနှင့် အောက်ခြေ IPI တန်ဖိုးများ- 35% အထိ

* ပိုရှည်သော ရှည်လျားမှု- 10 မှ 15%

* တူညီသောချည်ခိုင်မှုအတွက် (10% အထိ) နိမ့်ကျစ်ခြင်းဖြင့်ကုန်ထုတ်စွမ်းအားတိုးလာသည်။

* စက်၏စွမ်းဆောင်ရည် (တူညီသောအမြန်နှုန်းနှင့်လှည့်ကွက်) ကို 60% အထိ လျှော့ချပြီး အဆုံးသတ်ကျိုးနှုန်းကို လျှော့ချပေးသည်။

* ပျံသန်းမှုနည်းသောမျိုးဆက်သည် ပိုမိုကောင်းမွန်သော လုပ်ငန်းခွင်အခြေအနေတွင် ကူညီပေးသည်။

အကွေ့အကောက်အမြန်နှုန်းများ တိုးလာသည်။

* တစ်လွှာကျစ်လျစ်သောချည်မျှင်သည် သမားရိုးကျ နှစ်ထပ်ချည်ကို အစားထိုးနိုင်သည်။

* ပိုမိုအားကောင်းမှုကြောင့် warping & knitting စက်စွမ်းဆောင်ရည် 10-15% တိုးလာ;

* ပြူးထွက်သောအမျှင်အရေအတွက်နည်းခြင်းကြောင့် အရွယ်အစား ဓာတုသုံးစွဲမှု လျော့နည်းသည်။

* အမွှေးအမျှင်နည်းပါးသော ရက်ကန်းစင် ထိရောက်မှု တိုးလာပြီး ပျံသန်းမှု လျော့နည်းစေသည်။

* အချောထည်ပစ္စည်းများတွင် ပိုးဝင်မှုနည်းခြင်း၊ ထိတွေ့မှုပိုကောင်းခြင်း၊ အထည်၏တောက်ပခြင်း။

* ချည်မျှင်လိမ်နည်း၊ ဆိုးဆေးအရက် (၅%) အထိ လိုအပ်သောကြောင့် ဆိုးဆေး စုပ်ယူမှု ပိုမိုကောင်းမွန်လာသည်။

* ကုန်ကြမ်းချွေတာခြင်း - comber noil 6% အထိ သက်သာသည်

Pneumatic ထိပ်လက်မောင်းတွင် ကျစ်ကျစ်လစ်လစ် ရေးဆွဲသည့်စနစ်

အသက် 20 အရွယ် ကတ်ပါဝါဂွမ်းအတွက် ထိန်းသိမ်းမှုအချိန်ဇယား-

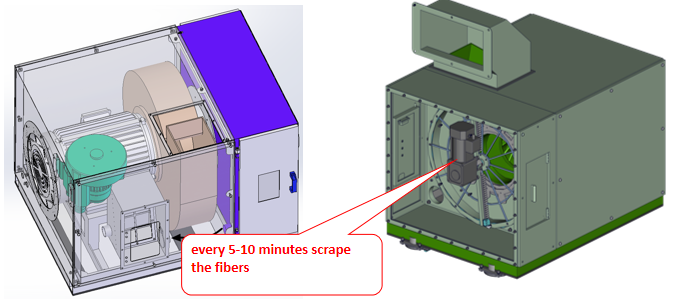

1. နေ့စဥ်အိပ်ယာပျက်စီးခြင်း၊ pneumafil ပုလွေ chocking၊ negative pressure tube slot chocking;

2. 7-10 ရက်အတွင်းတစ်ချိန်ကအနုတ်လက္ခဏာဖိအားပြွန်သန့်ရှင်းရေး;

3. Cots buffing ကို 45 ရက်အတွင်း တစ်ကြိမ်ပြုလုပ်ရပါမည် (ချည်အရည်အသွေးပေါ် မူတည်သည်) နှင့် တူညီသော တင်းမာမှုအကြမ်းအချိုးကို ထိန်းသိမ်းရပါမည်။

4. ရက် 30 တွင်တစ်ကြိမ် စက်သန့်ရှင်းရေးကို အပြည့်လုပ်ရပါမည်။

5. စက်အပြည့်ဖြင့် သန့်ရှင်းရေးလုပ်နေစဉ်အတွင်း ပြွန်အဆုံးအဖုံးကို ဖွင့်ထားရမည်ဖြစ်ပြီး ပြွန်ကိုသန့်ရှင်းရန်အတွက် ကျစ်လစ်သောမော်တာအား ကိုယ်တိုင်လုပ်ဆောင်သင့်သည်။

6. လက်ခုပ်တီးမှု တစ်စုံတစ်ရာ ဖြစ်ပွားပါက အချိန်မီ သန့်ရှင်းပေးပါ။

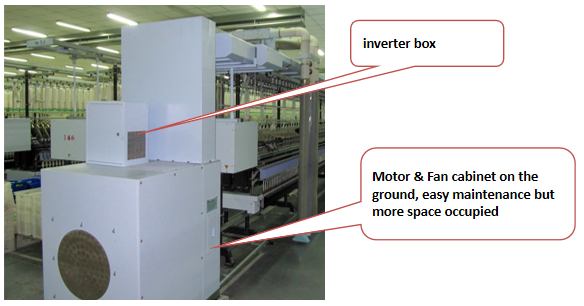

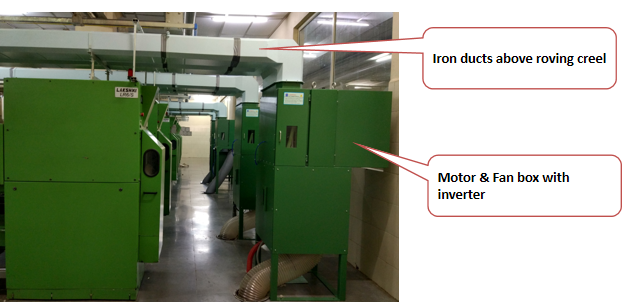

ပါဝါသုံးစွဲမှု

| ၁၈၂၄ ဗိုင်းလိပ်တံ/ စက် | မော်တာစွမ်းရည် | ABB အင်ဗာတာ | ပါဝါသုံးစွဲမှု / spindle | negative tube slot တန်ဖိုး |

| ချည်မျှင်တစ်ခုတည်းအတွက် ကျစ်လစ်သော | 22kw/60Hertz

| 22kw | 7-8w | 2.5-2.8Kpa |

| siro ချည်အတွက် ကျစ်လစ်သော | 22kw/60Hertz | 22kw | 8-9w | 1.6-1.8Kpa |